Místo skladových zásob stačí soubor v počítači. Průmyslový 3D tisk dokáže ušetřit miliony

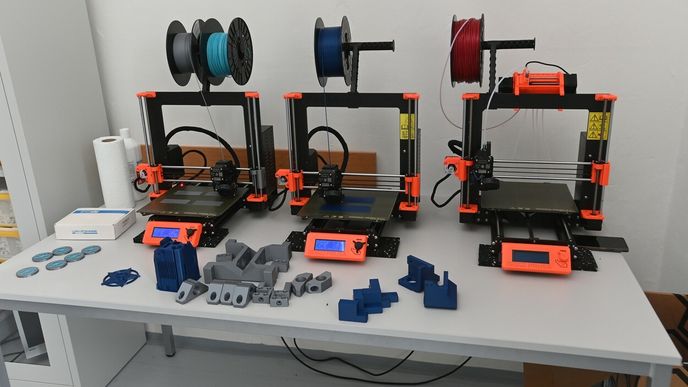

Domácí a profesionální 3D tisk staví na stejných základech, příležitosti, ale i problémy profi světa jsou však zcela odlišné a pro běžného uživatele často překvapující.

Článek jsme převzali v rámci spolupráce s časopisem Computer. Ten si můžete objednat ZDE.

V říjnu proběhl v Brně tradiční Mezinárodní strojírenský veletrh, na němž se prezentovaly i firmy zabývající se výhradně 3D tiskem. Prohlédnout jsme si mohli tiskárny využívající nejrůznější metody tisku i využití různých tiskových materiálů. Přidruženou akcí veletrhu bylo Fórum aditivní výroby 2022, celodenní konference, na které ve čtrnácti přednáškách a dvou diskusních panelech zazněly nejen nejaktuálnější novinky a úspěchy, ale otevřeně se hovořilo o výzvách, kterým výrobci a prodejci 3D tiskáren čelí. Byli jsme u toho.

Kde končí hobby a začíná profesionální 3D tisk

Čtenáři Computeru, kteří mají doma 3D tiskárnu, nebo s ní mají zkušenost z pracovního či studijního prostředí, znají základní charakteristiky 3D tisku. Vědí o přednostech a nedostatcích, orientují se v cenách hobby tiskáren a tiskových materiálů.

Profesionální nebo chcete-li průmyslový 3D tisk je oblastí, která sice vychází ze stejných principů, řeší ale zásadně odlišné problémy a na oplátku nabízí nečekaně silná řešení. Zatímco doma vám 3D tisk ušetří třeba pár stokorun vytištěním rozbité součástky, vhodně zvolené řešení ve výrobě dokáže ušetřit klidně miliony a počáteční investice se zaplatí během prvního smysluplného nasazení.

Takovým využitím může být například výroba nejrůznějších montážních přípravků ve výrobě, jak je využívá třeba Škoda Auto. Zatímco v roce 2020 si metodou 3D tisku vyrobila okolo 6 000 přípravků, v roce 2021 to bylo už přes 16 000 přípravků. Takový přípravek může být vyroben ze dne na den, a stejnou rychlostí může být neustále vylepšován, pokud nevyhovuje velikost, tvar nebo se objeví problémy s pevností. Může jít o přípravky pro uchycení výrobků, které musejí být například dále obráběny. Vhodně navržený přípravek může perfektně eliminovat lidskou chybu vedoucí k pozastavení výroby nebo zničení drahých obráběcích strojů.

3D tiskárny jsou často využívány pro výrobu náhradních dílů výrobních linek, jejichž zastavení může znamenat značné ztráty. V závislosti na zvolené technologii může být vytištěná náhrada stejně kvalitní jako odlitek či obrobek. A i když je náhradní díl vytištěn pouze z dočasného, o něco méně odolného materiálu, linka s ním (a jeho kopiemi) zpravidla dokáže běžet dál, než za několik týdnů dorazí originální díl. Dají se tak ušetřit i miliony korun za směnu, protože se předejde drahé odstávce výroby.

Jan Hudec ze společnosti Misan dodal několik dalších zásadních výhod 3D tisku. Lokální výroba snižuje závislost na dodavatelském řetězci, nemusíte čekat na náhradní díl z druhého konce světa, zvlášť při současných logistických problémech. Anebo naopak: vyzkoušený a osvědčený výrobek vyráběný 3D tiskem na jednom konci světa může být jen na základě modelu vytisknut lokálně.

Profesionální 3D tisk využívá celou řadu tiskových technologií, toto jsou ty nejpoužívanější: Tisk z termoplastů (FFF/FDM): Nejznámější a nejrozšířenější tisk pomocí tiskové hlavy, která teplem roztápí tiskovou strunu a objekt vytváří nanášením materiálu po tenkých vrstvách. Výhodou je všestrannost použití, možnost tisku více barvami a materiály, které mohou mít velmi rozdílné vlastnosti. Od pružného nylonu či TPU přes levné, tvrdé, ale křehké PLA až po kompozity s plnivem z mikrovláken. Nevýhodou zůstává prostorové omezení a častá nutnost tisku dočasných podpěr, které je nutno dodatečně odstranit, v lepším případě rozpustit ve vodě. Stejným principem lze tisknout i odolné kompozity se spojitou výztuží z karbonu a dalších vláken (FFF+CFF/CFR), které jsou pevné, lehké a díky svým vlastnostem nahrazují třeba hliníkové díly. Mohou být teplotně, chemicky i elektrostaticky odolné, nehořlavé apod. Podobně funguje i aditivní výroba z kovů (MFFF), jako je měď, nerezová či nástrojová ocel, slitina Inconel apod. Celokovový díl vzniká z křehkého výtisku až nakonec – sintrováním v peci za vysokých teplot. Stereolitografie (SLA/LFS/DLP): Metoda tvrzení pryskyřice světlem (laserem či projektorem) vyniká precizností, detailností a hladkým povrchem. I zde probíhá překotný vývoj materiálů, které mohou být mechanicky odolné i biokompatibilní, tedy vhodné pro použití v medicíně. I sem pronikají materiály s plnivem z mikrovláken či keramika. Prášek spékaný laserem (SLS): U této metody se nanese tenká vrstva materiálu, který je v požadovaných místech spékán laserem. Poté se nanese další tenká vrstva a proces spečení se opakuje. Hlavní výhody jsou dvě: podpěry jsou nahrazeny nespečeným práškem a díky tomu je možné spékat více nezávislých objektů nad sebou, třeba ve více vrstvách. Nevýhodou je nutnost následného ručního odstranění nespečeného prášku, což může být omezující při návrhu (dutiny). Nespotřebovaný prášek se recykluje. Nejpoužívanějším materiálem je nylon, který však může být obohacený plnivem ze skelných či uhlíkových vláken pro vyšší pevnost. Laserové navařování kovů (WP-LFD): tisk opět probíhá po vrstvách, místo tiskové hlavy se pomocí více laserů roztápí běžně dostupný, a tedy levný kovový drát. Výtisky mají vynikající mikrostrukturu a hustotu 99,998 %, čímž překonávají tradiční výrobu. Malé výrobky se mohou tisknout v kompaktní 3D tiskárně, ale tisková hlava může být i na konci běžného robotického ramene, což konstruktérům přináší prostorovou i geometrickou volnost. Mezi nevýhody patří hrubost povrchu, ten však lze dále upravit tradičními metodami. Zajímavá je možnost hybridního tisku, kdy se na hotové polotovary vyrobené tradiční metodou dotiskne potřebná složitá struktura. |

Důležitá je i zásadní optimalizace a konsolidace výroby, kterou Hudec ukazuje na příkladu: určitý výrobek byl původně ručně skládán z jedenácti dílů, po dvou vylepšeních je tento výrobek vyráběn v kuse aditivní výrobou. Je o 40 % lehčí, přesnější a odpadá chybovost při seskládání, což vede k vyšší kvalitě a nižší ceně.

Další předností je výroba současných předmětů v budoucnosti: místo uchování forem, kopyt nebo velkých skladových zásob, stačí soubor v počítači – model předmětu, který bude možné jednoduše vyrobit i za padesát či sto let.

Michal Boháč z TriLab Group a Prusa Research Company pak na příkladu ze společnosti Vibracoustic CZ ukázal, že aditivní tisk umožní vyrobit i to, co dosavadními metodami doposud nešlo. Aditivní tisk zkrátka rozšiřuje možnosti výroby a modeláři zvyklí na tradiční postupy mohou začít přemýšlet úplně jinak. Svým firmám přinesou nové obchodní příležitosti.

Problémy, které řeší profesionálové

Většina výhod 3D tisku v profesionální sféře je zřejmá i hobíkům a domácím uživatelům. Pokud se ale v profi scéně nepohybujete, možná vás překvapí, jakým problémům a výzvám profesionální tiskaři čelí, anebo z druhé strany, jaké argumenty mají nabity zastánci tradičních výrobních metod.

Jasným nedostatkem aditivní výroby je rychlost sériové produkce. Asi nejrychlejší současná metoda SLS – prášek spékaný laserem – je vhodná do řádu stovek produktů za den. Vhodná je proto zejména pro malosériovou výrobu, kde se naopak projeví nevýhoda tradičních metod – vysoká prvotní investice do forem či kopyt, s uvážením dalšího ladění nepřesností. Zatímco optimalizace v 3D tisku může probíhat ze dne na den, v tradičních metodách to mohou být týdny a měsíce.

Dále je zde cena: z pohledu masivní výroby bude cena za aditivní výtisk vždy vysoká. Na druhou stranu, cena za malý počet výrobků tradičními metodami bude také vysoká. Vracíme se k úvodu: nejlepší integrací je postupné soužití tradičních a aditivních metod výroby a využívání výhod obou technologií.

Konstantní kvalita patří mezi hlavní zaklínadla odpůrců 3D tisku. A je to právě konstantní kvalita tisku, která odlišuje domácí hobby tiskárny za nízké desítky tisíc, od těch profesionálních za stovky tisíc či miliony. U profi 3D tiskárny připlácíte za to, že deset vytištěných produktů bude stejných, a jistotu, že složitý výtisk poslaný do tiskárny v pátek odpoledne na vás bude v pondělí ráno čekat hotový. Nedočkáte se urvaného tisku, zalepené trysky a opravy na celý den.

Aditivní tisk může mít problém splnit požadavky na strojírenskou přesnost. U některých technologií aditivní výroby a materiálů dochází k výrazné změně rozměrů a tvarů při chladnutí, což iniciovalo nutnost použití dalšího mezikroku při návrhu modelů – simulaci deformací. Jak na fóru ukázal Matyáš Chaloupka z Additive Systems, výslednou přesnost (a konstantnost v čase) ovlivňuje celá řada externích vlivů. Simulátor tisku dokáže modelovat změnu rozměrů během tisku a upravit vstupní model tak, aby byl výsledný tisk co nejpřesnější. Robert Navrátil ze 3Dees zase nastínil, jak lze prakticky kontrolovat rozměry tištěných dílů a proč je to důležité.

Kvalita tisku výrazně závisí i na kondici filamentu, jak demonstroval Pavel Sequenc ze společnosti ABC3D. Výtisky z filamentů s různou vlhkostí se zásadně liší, nevhodná vlhkost vede k deformaci tisku, poklesu mechanických vlastností a tzv. stringování (vytahování tenkých vláken). Různé materiály jsou pochopitelně různě náchylné na okolní podmínky, testy však dokazují, že je důležité dodržovat parametry stanovené výrobcem filamentů, a vysvětlují vysoké ceny profi tiskáren. Ty obvykle ukrývají filamenty ve svých útrobách a zajišťují jim konstantní podmínky během celého tisku.

Tradiční otázkou je kvalita povrchu výrobků. Obojí lze vyřešit dodatečným zpracováním, které však samozřejmě zvyšuje cenu a prodlužuje čas produkce. Na druhou stranu lze použít zajímavé metody, například pokovování výtisků mědí nebo niklem. Kovové výtisky lze upravovat stejně jako ty získané tradičními metodami.

Mechanická odolnost je otázkou použití vhodného tiskového materiálu pro konkrétní účely. Jak ukázal Libor Mrňa z Ústavu přístrojové techniky Akademie věd ČR, například ocel vyrobená technologií prášku spékaného laserem dosahuje dokonce lepších charakteristik než ocel válcovaná za tepla. Má lepší strukturu, tažnost, teplotní stabilnost a houževnatost – v důsledku lze ušetřit na robustnosti dílu a snížit hmotnost.

Normy a certifikace pro aditivní výrobu jsou zde sice již zhruba 10 let, stávající norma bude postupně nahrazena novou sdružující normou ISO/ASTM DIS 52927. Mnoho součástí řetězce aditivní výroby však zatím nenabízí potřebné certifikace, které jsou vyžadovány nejen v soukromé, ale i ve státní sféře, na což poukázalo více přednášejících.

Brzdou pokroku je lidská povaha

Proč tedy nejsou 3D tiskárny součástí každé výroby? Odpověď na zásadní otázku nastínil i z vlastních zkušeností Tomáš Soóky ze společnosti 3Dwiser. Hlavními brzdami jsou jak přirozená lidská obava z neznámého, tak i neochota učit se něco nového. Jakákoli inovace navíc vnáší semínko pochybnosti z možného neúspěchu, což vyniká zvlášť v době neustálého tlaku na maximální výkon. Pokud k lidem nedoputují informace o výhodách a finančním přínosu aditivní výroby, investici do ní často odkládají.

Často tato obava vychází z rozšířeného povědomí o 3D tisku jako o nespolehlivé technologii produkující křehké a nepříliš pevné plastové hračky, které v průmyslu nenajdou uplatnění. Spousta firem si tuto myšlenku navíc podpořila nákupem levných hobby tiskáren, které však už z principu nemohou nabídnout spolehlivý tisk a výrobky takové kvality a pevnosti, aby obstály v praxi.

Pokud tušíte, že by 3D tisk mohl být ve vaší práci či podniku přínosem, je ideální pozvat si odborníky z firem zabývajících se 3D tiskem. Projdou s vámi vaši výrobu a najdou místa, kde by aditivní tisk dokázal pomoct a ušetřit náklady. Nabízejí školení pro návrh modelů, případně připraví modely a vytisknou ukázkové výrobky, které si sami vyzkoušíte v praxi.

Oblast profesionálního aditivního tisku je velmi pestrá, zajímavá, a současně dost vzdálená od běžného domácího tisku. Pokud vás téma zajímá, nenechejte si ujít Mezinárodní strojírenský veletrh ve dnech 10.–13. října 2023, a zejména Fórum aditivní výroby, které proběhne 11. října 2023.