Reportáž: 3D tisk kovem aneb vytiskni ten šroubek!

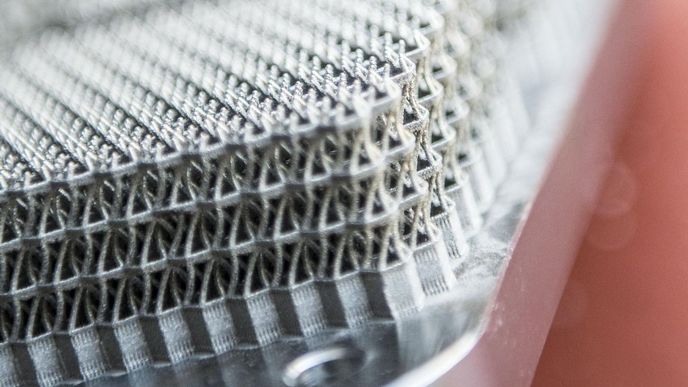

S jednatelem parku doktorem Lumírem Žilou pořídili za necelé dvě desítky milionů korun laserovou tiskárnu, s níž hodlají „vypálit“ pořádnou díru na trhu. A proč by ne, vždyť umí za pár hodin z kovového prachu vyrobit v podstatě cokoliv, o co si řeknete – šperk, duté písty a nejrůznější součástky, designové prvky nebo klidně i „hodně tvrdou“ houbičku na nádobí. Záleží prý jen na představivosti a nápadu, tiskárna umí pracovat takřka se všemi typy kovů, včetně titanu.

„Víme od výrobce tiskárny, že je možné náklady na pořízení zaplatit na komerčních projektech v rámci jednoho roku,“ vysvětluje mi u hučícího přístroje o velikosti babiččiny almary Marek Česal.

První nápady, z čeho tisknout, prý směřovaly do lékařství a k titanu, a to i díky profesi šéfa CAVD, doktora Žily. Tam se ale podnikavcům do cesty postavila poměrně složitá certifikace pro lidskou medicínu, na níž zatím pracují. Místo toho tedy proráží do veterinárního lékařství, které ji nemá tak náročnou. Třeba na Slovensku už jednu takovou tiskárnu certifikovanou pro lidskou medicínu mají a vyrábí „náhradní díly do lidí“. I to prý časem přijde na pořad dne v Dobříši.

Zikmund a Česal se v mezičase této certifikace zaměřují na nerezovou ocel, ladí proces tisku s ní. Používají kovový prášek, který má velikost částic kolem 40 mikronů. Laserový paprsek prášek speče, tiskový stůl poklesne, nanese se nová vrstva prášku a opět do toho „vystřelí“ laser a tak dále, na konci procesu je pak prostor 25×25 centimetrů o výšce 35 centimetrů naplněný práškem a vypáleným produktem, který se z něj vyjme a prášek se znovu použije.

Momentálně jednají s průmyslovými podniky a několika designéry. Právě těm umožňují realizaci prakticky čehokoliv, co navrhnou. Využití v průmyslu je také logické, nedávno prý jednali s největší sítí českých sléváren, která hledá vylepšení použitelná u tlakových forem. „Přijali nás s nadšením, okamžitě to chtějí začít testovat,“ usmívá se Česal.

Na letošní rok prý oba mladíci již mají naplánováno několik „roadshow“ a prezentací na veletrzích. A že bude co poslouchat, za to dám ruku do ohně, nebo klidně laseru.

Technologii používáte laserovou, proč ne onu vrstvící, tavnou?

Zikmund: Použití laseru jsme si zvolili kvůli vyšší přesnosti, kterou disponuje, vytváří v podstatě hotové součásti, není pak zapotřebí je nějak dál obrábět. Kromě tavné technologie, kdy robotické rameno pracuje s drátem a klasickou svářečkou, pak existuje ještě technologie, která pracuje s navařováním prášku. Prášek je tam vstřikován do proudu plazmy, která jej spéká. Využívá se třeba u obráběcích center, kdy se takto vytvoří polotovar, který je následně dál obráběn. .

Máte nějakého mentora, nebo vše vymýšlíte sami?

Zikmund: V Česku je podle mého odhadu asi šest lidí, kteří mají stejný certifikát jako my – tedy jsou kompetentní k obsluze takového zařízení. Reálně je tedy v podstatě nemožné se v případě nějakého problému „jít někam zeptat, poradit se“. Pracujeme v módu výzkumu a vývoje, sami si optimalizujeme výrobní proces.

Česal: A když jsme naprosto „zaseknutí“ na řešení nějakého problému, voláme výrobci tiskárny do Anglie. Někdy si ale ani on není jistý tím, co a jak.

Zikmund: Ta technologie je tak nová, že jakékoliv zkušenosti s jejím provozem jsou velmi vzácné. Je to stále v procesu učení se.

Takže občas jdete metodou „pokus-omyl“?

Zikmund: Zatím ne, máme za sebou zhruba dvanáct staveb (jeden projekt tisku se nazývá „stavba“, pozn. red.) z nichž deset dopadlo na výbornou.

Čepický: Zrovna nyní jsme ale zkoušeli jednu velmi odvážnou strukturu, ale tisk nám zhatila zatím neznámá chyba, kterou budeme muset analyzovat a nejspíš probrat s výrobcem.

Kolik stojí jedna „stavba“?

Zikmund: To se těžko definuje, hlavní náklady se odvíjí od ceny samotného stroje, která se pohybuje někde pod dvaceti miliony korun. Pracovní hodina pak tvoří největší část ceny výsledného výrobku.

Cenu se však snažíme optimalizovat třeba slučováním zakázek, pokud chce zákazník něco drobného v řádu několika kusů a nespěchá, tak jeho zakázku můžeme přidružit k nějaké podobné menší zakázce, do tiskového prostoru jsme schopni velmi efektivně vše naskládat.

Česal: Pak je zapotřebí vzít v úvahu fixní náklady jako spotřebovaná ochranná atmosféra, filtry a spotřební materiál. Samozřejmě, pokud někdo hodně spěchá, vytištění drobnějšího předmětu je pak otázkou několika hodin, ale podle toho pak vypadá cena. Klient si vždy musí zvážit, jak moc se mu to vyplatí.

Zikmund: Je důležité říct, že byť ty náklady na 3D tisk určitě nejsou malé, tak v řadě aplikací se dostáváme na cenu mnohem lepší, než je například frézování. A to ani nemluvím o aplikacích, které samotné frézování vůbec není schopno realizovat.

Nedávno jsme naceňovali zakázku, která zákazníkovi vytvořila produkt s úsporou zhruba 60 procent nákladů oproti běžnému způsobu jeho výroby frézováním. Konkrétně, jeden výrobek klienta při frézování vyšel na 7500 korun, naší technologií mu to vyšlo na 1660 korun. Navíc to měl hned, všech padesát poptávaných kusů jsme mu dodali najednou druhý den po naplánování samotného tisku. 3D tisk kovem je vhodný zejména pro struktury s vnitřními prostorami, chladícími kanály nebo odlehčenými konstrukcemi, které běžně nevyrobíte.

Česal: Jde o to najít přidanou hodnotu při výrobě takového produktu. Pokud se dá vyrábět konvenčně, tak se samozřejmě řeší pouze rychlost výroby. Někdy je výsledná cena vytisknutého produktu sice dvojnásobná, ale právě rychlost dodání určí výhodnost jeho pořízení.

Jaký je rozdíl mezi dejme tomu vysoustruženým kusem a vytištěným kusem kovu?

Zikmund: Co se týče mechanických vlastností lze říci, že tam rozdíly v podstatě nejsou. Vypracovali jsme řadu analýz, v nichž jsme se dostali k plně srovnatelným výsledkům. Technologie, které nemůžeme z hlediska mechanických vlastností konkurovat, je tváření. V přesnosti se pak pohybujeme v rámci plus mínus jedné desetiny milimetru. S povrchem se pak dá dělat prakticky to samé, co s jinými kusy – zvládnou broušení, tryskání, omílání, leštění, nanášení dalších vrstev, třeba stříbření. (viz. postříbřené srdíčko, pozn. red.)

Například pro českou firmu Festka, která vyrábí kola na míru, jsme vyrobili kompletně dutou spojku rámu pro uložení přehazovačky, je to ocelový výrobek, který váží stejně jako obráběný titanový díl. Výrobek navíc prošel zátěžovými testy v jejich zkušebně. Tenhle díl je už dokončen, otryskán nejžádanější povrchovou úpravou.

Vyhazovač formy pro tlakové lití. Největší jeho výhodou je právě přítomnost chladícího kanálu, který se vine celou jeho strukturou a celému kusu tak významně prodlužuje životnost.

Česal: Reálná přidaná hodnota je v tom, že se chladící kanály dají umístit mnohem lépe, než při konvenční výrobě, třeba do spirály, což následně zvyšuje takt celé produkce i výdrž dané součástky.

Jak dlouho jste v CAVD?

Česal: Zhruba od půlky července probíhá testovací provoz a rozjezd produkce.

Kolik stojí pytel kovového prášku?

Česal: Bavíme se o ceně zhruba sto euro za kilo nerezové oceli. Titan pak vyjde třeba na tisíc euro za kilo, tam je pak cena výrobku klidně z poloviny určena právě cenou samotného prášku.