3D tisk na postupu

V rámci úsilí o komplexní služby se navíc můžeme již docela brzy dočkat toho, že například klienti digitálních tiskařů z oblasti planografie začnou vyžadovat i 3D modely staveb, či klienti výstavnických firem k tiskovým službám a vizualizaci stánku i jeho hmotnou 3D podobu. Principem 3D tisku, zvaného rovněž „rapid prototyping“, je totiž vytváření trojrozměrných objektů (modelů, forem, ale i funkčních prototypů) nanášením vrstev podle 3D softwarových dat různými technologiemi, přičemž většina těchto technologií umožňuje vytvořit předmět i s dutinami a tedy vnitřní strukturou. Nejstarší z nich je tzv. stereolitografie (SLA), patentovaná již roce 1986 Charlesem Hullem, pozdějším zakladatelem americké společnosti 3D Systems.

Čtěte také: Tisknout podle čísel, nebo podle oka?

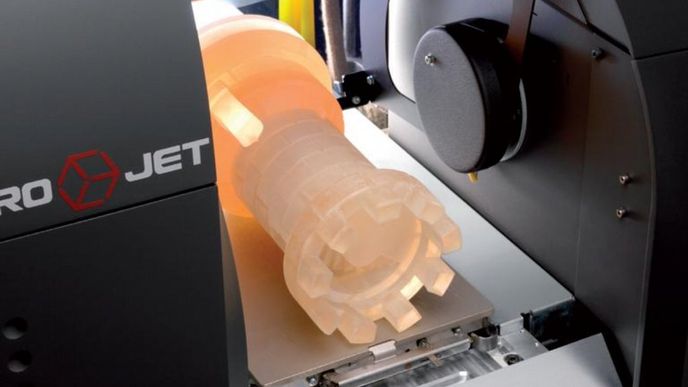

3D Systems od SLA po MJM

Metoda SLA používá fotopolymerové (akrylátové nebo epoxidové) pryskyřice, tedy látky vytvrzované světelnou polymerizací - podobně jako při „sušení“ výtisků u již zmíněného UV inkoustového tisku, ovšem s využitím laseru. Původní podoba SLA pracovala s tekutou hmotou vytvrzovanou shora, později s blokem gelu a dvěma laserovými paprsky, které se v něm postupně protínaly a vytvrzovaly jednotlivá místa. Posléze se ovšem ujalo přímé nanášení materiálu. 3D Systems je dodnes jedním z vůdčích výrobců v tomto oboru, využívá ovšem již čtyři technologie.

Za zmínku stojí například řada ProJet, založená na technologii Multi-Jet Modellingu (MJM). Pracuje s termopolymerem (typicky akrylátem), který se po nánosu 246 tryskami dobře spojuje s předchozí vrstvou a ihned tuhne. Jako podpůrný materiál při konstrukci rozličných tvarů využívá vosk, který je z hotového modelu vymyt horkou vodou nebo roztokem alkoholu. Rozlišení činí až 656x656x800 dpi při tloušťce vrstvy 0,016 mm a přesnosti 0,025-0,05 mm. Relativní novinkou je stolní 3D tiskárna V-Flash, která při tloušťce vrstvy 0,1 mm dosahuje rychlosti 12,7 mm/hod. při „kancelářské“ hlučnosti a její cena již klesla pod 10 000 USD.

FDM dominuje Stratasys

Technologie Fused Deposition Modeling (FDM) pracuje s termoplastem (obvykle kopolymerem ABS) postupně odtavovaným z cívky v termální tryskové hlavě a s podpůrným materiálem (voskem), který se následně odláme či rozpustí. Tuto technologii používá ve svých 3D tiskárnách například výrobce Stratasys, zejména v řadě Dimension. Hodí se i pro menší výrobní série. Relativní novinkou je malý stolní uPrint Personal 3D Printer v ceně kolem 10 000 USD, naopak za top-level můžeme označit Fortus 3D Production Systems, vytvářející i předměty s téměř metrovými rozměry. Kromě ABS lze pracovat i s polykarbonáty a speciálními plasty pro použití například v letectví nebo zdravotnictví. Výsledné předměty se musí ovšem vyhladit, buď tmelením a broušením, nebo speciální technologií Stratasysu. Tyto 3D tiskárny v Česku využívají například designéři Škody Auto nebo Tescomy, značné zastoupení mají rovněž na středních a vysokých technických školách.

LOM: slepovaná „vystřihovánka“

Významným výrobcem 3D tiskáren je rovněž firma SolidWorks, známá i jako výrobce 3D software. Před dvěma lety uvedená stolní tiskárna Solido SD300 PRO je podle tvrzení firmy prvním kancelářským zařízením pro rapid protyping. Založena je na technologii Laminated Object Manufacturing (LOM), která obecně umožňuje pracovat i s pásem papíru. Zde se ale pracuje se 160mm širokou rolí PVC, automaticky vyřezávanou a lepenou po vrstvách pomocí trysky s lepidlem. Odpad je zde již z podstaty technologie poměrně velký, navíc PVC není právě nejekologičtějším plastem, ovšem cena kolem 1000 korun za kilogram stavebního materiálu je mezi profesionálními zařízeními poměrně nízká. Výsledné předměty jsou tvarově stálé až do 80 °C.

Práškové technologie

Další technologie pracují s práškem a jeho lepením pojivem či tavením. Méně používaná technologie Electron Beam Melting (EBM) svařuje titanový prach proudem elektronů. Obdobná, ale používanější technologie selektivního laserového sinteringu čili zpevňování (SLS) pracuje místo elektronů s CO2 laserem, nejčastěji přitom používá mosazné, ocelové, titanové, ale i termoplastické (polyamidové, polykarbonátové nebo polystyrenové), pryžové či keramické prášky. Zrnka prášku zde mají 20-100 mikronů v průměru. Technologie nepotřebuje materiál pro podpůrné konstrukce - tuto roli plní sám nezpevněný prášek. Výsledné předměty jsou velmi pevné, jejich povrch musí být ale obvykle dále upravován a technologie je dosti energeticky náročná.

Technologii založenou na prášku a tekutém pojivu vyvíjela zejména americká technická univerzita MIT, od které ji v 90. letech koupila Z Corporation a využila například ve 3D tiskárně Zprint 650. Používá běžně sádru, ale i celulózu, plastové materiály nebo gumu. Nevyužitý prášek z jedné konstrukce je využit pro další, výsledný předmět je vhodné napustit pryskyřicí nebo jiným pojivem. Používá se například solný roztok nebo nízkoviskózní vosk s dobrým podáním barev, kyanoakrylát Zbond nebo epoxidové pryskyřice pro dobrou pevnost.

3DP od Contexu

Technologie tohoto druhu je často nazývána prostě třídimenzionálním tiskem (3DP, respektive HD3DP). Příkladem jsou značky 3D tiskáren společnosti Contex, Designmate a Zprinter. Prášky (na různých bázích) jsou zde spojovány pojivem, barveným přímo v tryskové hlavě barvivy založenými na modelu CMY, umožňujícími skládat výsledné barvy podobně, jako to činí kterákoli jiná klasická či digitální tiskárna. Tloušťka vrstvy je zhruba v rozsahu od 0,1 do 0,2 mm regulovatelná i při tisku. Rozlišení činí kolem 600 dpi, tisknout lze i několik předmětů zároveň a použít zde prášky z různých materiálů podle požadovaných vlastností výsledného předmětu (například elastomer, objekt, z něhož je následně nasycen epoxidovou pryskyřicí). Podobně jako u jiných CMY(K) 3D tiskáren je zde možné dosti věrně vytisknout i „nápisy“ a obrazové motivy na výsledném, jakkoli zakřiveném povrchu.

Významné místo v 3D tisku mají a zejména budou mít v příštích letech tzv. svobodné 3D tiskárny a různé konstrukce, dnes považované za experimentální. Svobodné tiskárny obvykle pracují s jednou pohyblivou nanášecí tryskou. „Svatým grálem“ tohoto oboru je sebereplikace, tedy 3D tiskárna, která by dokázala vytisknout sama sebe. Zatím zřejmě největší pokroky v tom učinil projekt RepRap, založený Adrianem Bowyerem, v němž pokračuje mnoho dobrovolníků na celém světě, kteří sdílejí výsledky své práce. Model RepRap II Mendel již dokáže - kromě různých věcí denní potřeby typu háčků na šaty - vytisknout většinu svých součástek.

V průmyslu se využívá cukr nebo kakaová směs

Svobodné tiskárny pracují obvykle s termoplastickým vláknem. Cupcake CNC používá ABS nebo HDPE, Fab@Home může použít epoxidovou pryskyřici. RepRap má poměrně široký rejstřík, včetně PP, polykaprolaktonu a PLA z rostlinné biomasy, epoxidových pryskyřic, keramické hlíny nebo skleněného prášku s následným vypálením. Další tendencí je využívání levnějších hmot ke konstrukci, často potravinářských. Jde zejména o cukr, v Británii ovšem použili rovněž kakaovou směs. CandyFab z Evil Mad Scientist Laboratories používá spékání práškového cukru horkovzdušnou tryskou a je schopna vytvořit i velké objekty - problém je vzhledem k velikosti zrnek a vlastnostem cukru naopak spíše s objekty velmi malými (velikost nejmenšího prvku - řekněme „pixelu“ - činí 0,5×1 cm).

Student architektury Magnus Larsson navrhl „tisk“ pískovcových domů pomocí zpevňování saharského písku bakteriálním pojivem, Markus Kayser ve svém projektu Solar Sinter používá k natavování pískových vrstev na sebe v poušti přímo solární energii. Gely s kontrolovaným smrštěním v budoucnu snad umožní i tisk ještě menších rozlišení, než bude možné čistě technologicky - výsledný předmět se totiž smrští při zachování vnitřní struktury. Velké perspektivy má před sebou 3D tisk také v lékařství, při tvorbě kostních a možná i orgánových náhrad. Vzdálenější budoucností je pak molekulární tisk DNA. Naopak již v blízké budoucnosti se zřejmě dočkáme masivního nasazení 3D tiskáren při produkci tištěné elektroniky. Nechme se překvapit.

Jak připravit data

A co samotná data? Se 3D daty a jejich standardním formátem .stl pro 3D tisk dnes umí pracovat mnoho zejména konstrukčních CAD softwarů, vedle již zmíněného SolidWorks jmenujme zejména AutoCAD. Převod do formátu .stl znamená převedení všech křivek výchozího tvaru na malé trojúhelníčky - je jich tím více, čím vyšší přesnost výsledku je vyžadována.

3D prvky do svých aplikací stále více zařazuje i Adobe, možná se jich časem dočkáme v plné míře i ve Photoshopu…

Pokud ovšem má 3D tiskárna vytvořit kopii něčeho trojrozměrného, je potřeba využít 3D skeneru. Ty používají různých technologií, od laserů a stereokamer po tomografii a magnetickou rezonanci - ty již mohou zachytit i vnitřní složení předlohy. Mohou být buď fixní, skenující menší předměty obvykle na rotující podložce, nebo ruční stereoskopické zejména pro snímání větších objektů, protože umožňují se kolem nich pohybovat. 3D skenery jsou využívány rovněž ve výrobě trikových a animovaných scén pro filmový průmysl.